DIE LEICHTBAUPRESSE

Die Trennung von Bewegung und Kraftaufbau ist die Kernidee der Leichtbaupresse. Durch den konsequenten Einsatz von neuen Werkstoffen können bewegte Massen drastisch reduziert werden. Dies ermöglicht eine geringe Gesamtmasse sowie günstige Betriebskosten.

Das Maschinenkonzept

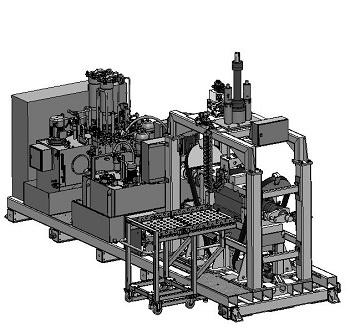

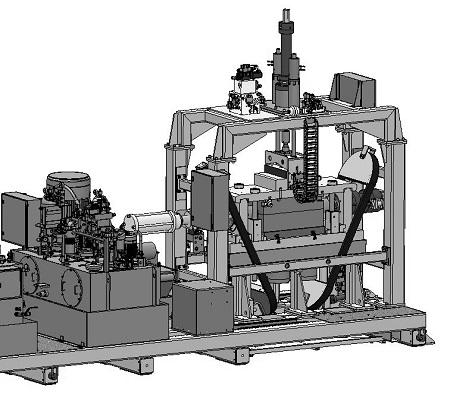

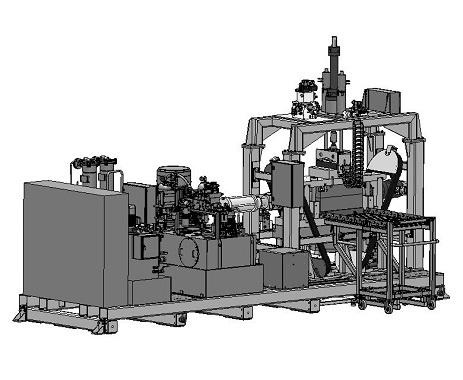

Das neue Maschinenkonzept der Leichtbaupresse oder modularen Schließvorrichtung ist konsequent auf die Bedürfnisse des Prozesses ausgelegt. Das heißt, die Erzeugung der Schließkraft und die Bewegung des Werkzeuges werden funktionell komplett getrennt. Durch diese Auslegung entfällt die Bewegung groß dimensionierter Maschinenteile mit entsprechend hohem Energieaufwand. Die folgenden Abbildungen zeigen den prinzipiellen Aufbau des innovativen Pressenkonzeptes am Beispiel einer Leichtbaupresse für die Innenhochdruck-Umformung. Die Leichtbaupresse besteht aus einem Maschinengestell, das eine Stößelplatte sowie eine Tischplatte beinhaltet. Zwischen diesen Elementen kann das Werkzeug beliebig positioniert werden. Unterhalb des Tisches befinden sich Kurzhubzylinder, die das Schließen und Öffnen der Bügel realisieren.

Der revolutionäre Ansatz besteht jedoch in den Kohlefaserbügeln, die mit Hilfe der Kurzhubzylinder ein Zuhalten der Presse ermöglichen. Dadurch ist es möglich hohe Schließkräfte zu realisieren. Die Kohlefasern haben dabei den entscheidenden Vorteil einer geringen Dehnbarkeit bei extremer Belastbarkeit sowie eines geringen Gewichtes. Dadurch müssen nur kleine Massen bewegt werden. Dies schafft vor allem innerhalb der Energiebilanz entscheidende Vorteile, da hierbei geringe Anschlussleistungen notwendig sind.

Der Maschinenaufbau

Bei der Entwicklung der Leichtbaupresse erfolgte eine konsequente Trennung zwischen Hydraulikeinheit und Schließvorrichtung. So ist es jederzeit möglich, je nach Ihren Anforderungen eine Maschine nach dem Baukastenprinzip aufzubauen. So können beispielsweise zwei Schließvorrichtungen mit einem Hydraulikaggregat gekoppelt werden. Ebenso können je nach Anforderung ein oder zwei Druckübersetzer oder eine externe Druckeinheit angeschlossen werden. Je nach Ihren Wünschen kann die Steuerung so ausgelegt werden, dass manuelle und/oder automatische Bauteileinlegung erfolgen kann. Durch die kompakte Bauweise ist es möglich, die Leichtbaupresse in Ihre Taktstrasse einzubinden, ein späteres Versetzen ist jederzeit möglich.

Die Vorteile

Wie der Name schon sagt, ist eine drastische Gewichtsreduzierung gegenüber konventionellen hydraulischen Pressen vorhanden. Bedingt durch die geringen bewegten Massen kann zudem die Anschlussleistung drastisch reduziert werden. Neben den unterschiedlichen Tischgrößen, die abhängig von der Schließkraft sind, kann die Leichtbaupresse je nach Anwendungsfall mit einem oder mehreren Kohlefaserbügeln ausgestattet werden. Wird beispielsweise nur eine reine Zuhaltung benötigt, reicht ein Bügel vollständig aus. Dies spart Kosten und verringert den Investitionsbedarf. Je nach der herzustellenden Stückzahl können die Anlagen verschiedenartig aufgebaut werden. So ist es beispielsweise möglich, zwei Zuhaltevorrichtungen mit einem hydraulischen Aggregat zu betreiben. Somit kann die Taktzeit halbiert werden, da eine größere Ausbringung möglich ist. Dem Kunden kann je nach Anwendungsfall eine speziell ausgerichtete Maschine angeboten werden.

Weitere Vorteile sind:

- Flexible Maschinenaufstellung, da kein Fundament notwendig ist

- Vereinfachte, wesentlich kleinere Anlagentechnik

- Hohe Teilequalität bzw. Geometrie und Oberfläche

- Wirtschaftliche Serienfertigung mit kleineren Losgrößen

- Geringer Wartungs- und Instandhaltungsaufwand

Wirtschaftliche Vorteile:

Hydraulische Pressen werden nach Stand der Technik so ausgeführt, dass das Gestell der Pressen alle notwendigen Kräfte aufnehmen muss. Aus diesem Grund sind vor allem bei Pressen mit hohen Schließkräften große Gestelle notwendig. Diese Gestelle werden meist in der Tor- oder O-Gestell Bauweise ausgeführt, wobei meist die Doppelständerbauart bevorzugt wird. Damit in der Presse bei hohen Belastungen keine Verformung stattfinden kann, werden derartige Pressen durch Zuganker vorgespannt. Die Gestelle erhalten somit eine Druckbelastung in Ausgangssituation. Um diese Zuganker jedoch platzieren zu können sowie eine ausreichende Steifigkeit zu schaffen, müssen die Gestelle auf Fundamenten bzw. teilweise im Maschinenkeller aufgebaut werden. So ist es durchaus möglich, dass eine Presse mit einer Pressenkraft von 20 000 kN eine Höhe von 5 m und noch mehr aufweisen kann. Weiterhin müssen bei derartigen Pressen hohe Massen bewegt werden. Der Stößel muss ausreichend Festigkeit aufweisen, um eine Durchbiegung zu vermeiden.

Die Anwendungsgebiete:

Das Verfahren IHU - Innenhochdruck-Umformen

Als Innenhochdruck-Umformen (IHU) bzw. Hydroforming wird das Umformen metallischer Rohre in einem geschlossenen Formwerkzeug mittels Innendruck verstanden, wobei im Prozess eine Wasser-Öl-Emulsion in das Werkzeug bzw. Rohr eingebracht wird. Dichtstempel, angetrieben von Hydraulikzylindern, sichern die Rohrenden während des Umformvorganges. Wesentliche Prozessparameter sind der Innendruck sowie das Nachschieben von Material bzw. Stauchen von den Bauteilenden her mit Hilfe der Dichtstempel. Hydraulische Pressen mit entsprechendem Hydraulikaggregat und zugehöriger Steuerung dienen als Zuhaltevorrichtung für die Formwerkzeuge zur Fertigung von IHU-Bauteilen. Eine geregelte Zuhaltevorrichtung mit großen Zuhaltekräften ist aufgrund der variablen Druckverläufe im Formwerkzeug notwendig. Die Leichtbaupresse ist speziell für das Innenhochdruck-Umformen ausgelegt. Durch eine intelligente Steuerung erfolgt eine exakte Prozesssteuerung des IHU/Prozesses. Mit Hilfe der Trace-Funktion können die Prozessparameter exakt aufgezeichnet werden. So kann jedes einzelne Bauteil exakt dokumentiert werden.

Das Verfahren - Presshärten

Presshärten ist ein Verfahren, das in den letzten Jahren verstärkt in der Industrie Anwendung findet. Dabei wurden bis zum jetzigen Zeitpunkt hauptsächlich Bauteile aus Blech mit dem Fertigungsverfahren hergestellt. Presshärten verbindet den Vorteil der Warmumformung, komplexe Tiefziehteile ohne nennenswerte Rückfederung in einem einzigen Zug herstellen zu können, mit der Möglichkeit der Festigkeitssteigerung von Stahlwerkstoffen durch Martensitbildung bis zu 1700 N/mm². Dabei wird in einem ersten Schritt das Blech in einem Durchlaufofen auf Austenitisierungstemperatur erwärmt. Anschließend wird das Halbzeug in dem Umformwerkzeug umgeformt und gleichzeitig abgeschreckt. Somit ist es möglich, hohe Umformgrade bei hohen Materialfestigkeiten zu erzielen. Durch die Abschreckung im Werkzeug kann ein starker Verzug der Bauteile vermieden werden. Die folgende Abbildung zeigt den Verfahrensablauf bei der konventionellen Blechumformung mittels Presshärten auf.